12月18日,由东北大学“2011”钢铁共性技术协同创新中心中试研发团队为河南钢铁集团开发建设的“钢铁冶金中试平台”一期项目在河南洛阳先进制造业开发区成功热试并投入运行。河南钢铁集团党委常委、副总经理李向宇,金冶公司总经理潘宋军,东北大学中试团队首席教授李建平和科研团队师生们以及建设单位工程技术人员出席热试与投运仪式。

现代钢铁生产过程对冶炼、轧制、热处理工艺装备和高端产品研发提出了严格的要求。东北大学与河南钢铁集团产学研合作建设的数字化中试研发平台,以新材料研发和工艺装备创新为目标,遵循“问题/需求→理论研究→科学实验→中试示范→工程应用”的研发与应用模式,聚焦制约企业发展的关键瓶颈问题,进行钢铁行业前沿性、颠覆性技术开发,给出创新的解决方案,建立起材料设计、中试实验、数字化技术与钢铁生产线相融合的中试研发平台。这项工作将巨大的冶金生产线浓缩到中试实验平台上,用小规模的中试平台来模拟大生产线的生产规律,依托大数据分析、数据挖掘、机器学习等信息技术进行先进工艺与产品研发,查找质量波动、产品缺陷的产生源头,得到工业过程中的工艺条件、材料变形、组织转变、力学性能的相互影响规律,为质量追溯、过程优化与智能决策提供技术支撑,从而获得可迅速转化为生产力的创新研究成果。

一期平台建设由先进特种冶炼、控制轧制、控制冷却、调质热处理和过程控制模型软件应用开发平台等多项中试研发创新技术组成。其中,多功能真空感应炉和1000kg保护气氛电渣炉,致力于高端特种合金材料研发与个性化合金产品制备应用;12000kN热轧机作为核心设备,可以模拟宽厚板、中厚板和热连轧工艺过程,具有恒温/等温轧制、同步/异步轧制、低温大变形轧制和在线控轧控冷以及精准的厚板调质热处理能力。最大坯料厚度420mm,与生产现场连铸坯相一致,最薄成品厚度2mm,可以实现生产轧机的轧制压缩比,将为周口基地5600mm宽厚板轧机的新品研发提供关键技术研发服务。中试机组工艺和设备能力涵盖现有热轧产线全过程,主要技术指标超越国内外现有中试轧机能力。本中试基地的建成,将进一步推进河南钢铁集团企业科技创新、高端技术人才培养、加速科技成果转化,全面提升河南钢铁产业技术水平和市场竞争力。

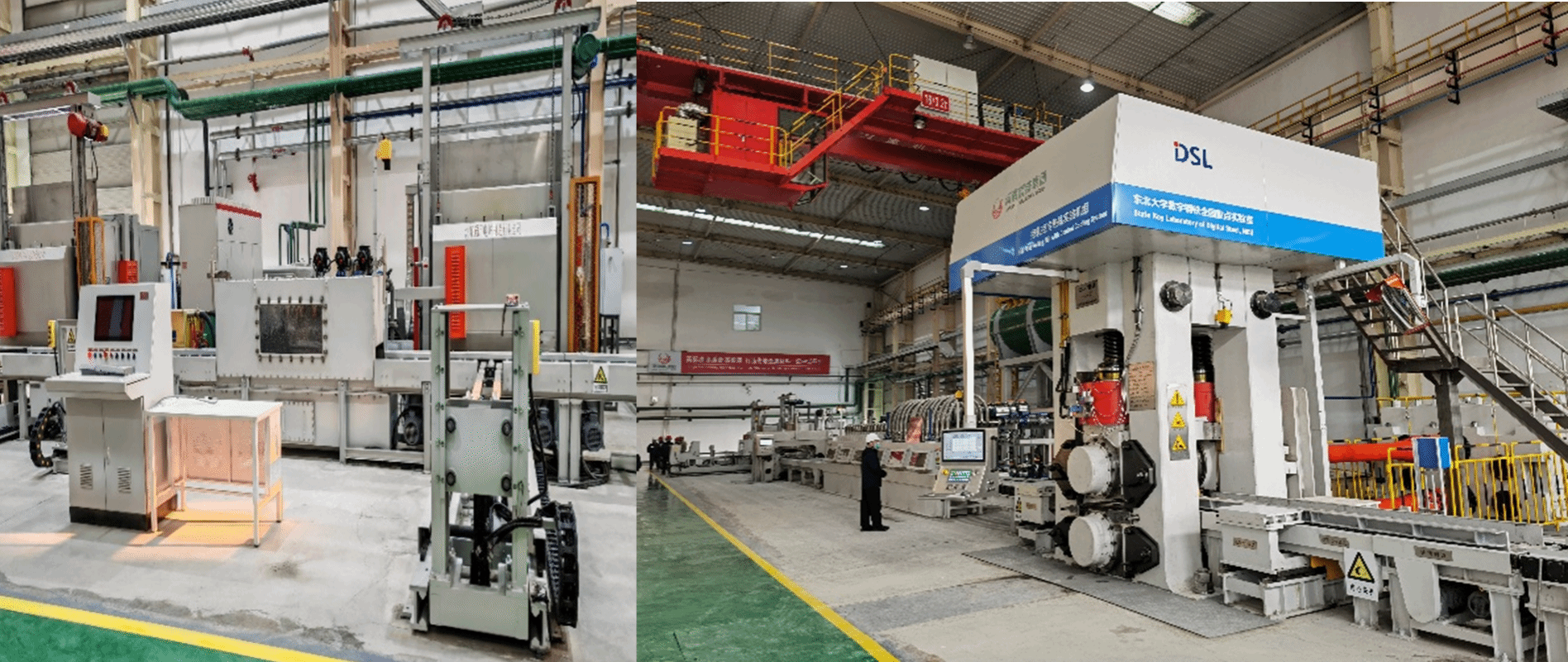

多功能真空感应炉和1000kg气氛保护板/圆坯电渣炉

12000kN集加热、轧制、控冷、调质一体化的中试热轧机组

据悉,通过项目合作,东北大学数字钢铁全国重点实验室(DSL)与河南钢铁研究院建立了定期教学科研互动机制,为产学研融合、校企合作,学校教学、科研与新技术产业化提供了良好的技术成果转化示范应用平台。